一、东岳加气混凝土砌块设备优势

金年会-金字招牌,信誉至上集团一直致力于加气混凝土砌块设备的开发和应用。作为菲律宾墙材革新委员会副主任单位、菲律宾加气混凝土理事单位面向全球推广加气混凝土设备系统解决方案,每一个加气混凝土砌块生产线解决方案都建立在优化客户个人愿望的基础上。

全球近400余条加气混凝土砌块设备正在不间断的生产运行,他们运用的正是金年会-金字招牌,信誉至上的系统解决方案,用户的主观肯定和市场的客观选择铸就了东岳在加气混凝土设备领域的口碑。

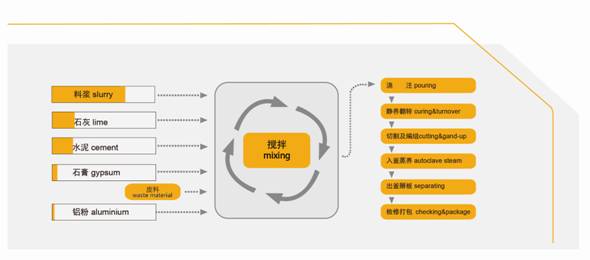

二、加气混凝土砌块设备工艺流程介绍

1. 原料储备与处理

东岳通过对原料存放区的合理规划、改善原料处理方式来规避粉尘、噪音、固废等问题,为工人营造一个舒适的工作环境。

2. 计量配料浇注

料浆、胶结料、石膏和铝粉都分别通过相应自动计量称计量,后在搅拌机内高速搅拌,浇注到模箱后进行气泡梳理。整个系统由PLC进行自动化控制,保证工序运行的精确和高效。

3. 静停与切割

平稳的静停控制方式可防止坯体发气膨胀过程中对内部结构的损伤,同时东岳提供的六面切割方案中,高效顺畅的切割机和去废皮翻转装置是核心设备。

4. 蒸压和成品处理

经过蒸压釜,砖坯获得强度和性能。出釜后的产品,通过东岳新研发的掰板打包系统,不但提高产品合格率同时解决了砌块、板材同时分离的难题。

三、加气混凝土砌块设备的配套设备

1、翻转吊机组

将预养完成的坯体(带模具、模具侧板)在空中翻转90°,并放置在切割小车上,翻转吊开锁器将模具锁臂开启,坯体垂直放在侧板上,由切割小车运至切割区进行切割。

2、全自动分步式切割机组

翻转吊具空中进行90度翻转脱模,坯体垂直放置于侧板上方;由1#切割小车带动坯体行至切割区,先经过横切装置,按设定宽度对坯体进行横向切割,对于加气板材,坯体两侧需进行铣槽处理;后1#小车行至纵切装置下方,由液压置换装置将侧板连同坯体顶起,纵切架带动钢丝做锯装摆动进行纵向切割。与此同时,1#切割小车返回(运输下一个坯体);2#切割小车行至纵切装置下方,承载纵切好的坯体,送至下个工作位置。

3、去废皮翻转台

由半成品吊具将完成切割的坯体连同侧板放置到去废皮翻转台的小滑车上,并启动电磁吸盘,翻转液压系统启动,将坯体连同侧板翻转90°,去皮装置由上而下运动,将废料刮去,翻转液压系统启动翻回初始位置,半成品吊具将坯体连同侧板吊至釜前蒸养小车上。

4、蒸压釜

蒸压釜是加气混凝土生产过程中重要的设备之一,其提供的高温高压环境是产品获得强度和综合性能的必要条件。

5、移动式掰板机

蒸养完成的坯体连同侧板被运输装置送至移动掰板机下,移动掰板机从上层至下层依次掰开(掰开过程可根据成品的强度调整夹紧压力),掰至底层后,移动掰板机将全部成品夹起,并移至砌块成品打包线上,将砌块放置在该打包线上后继续将板材移至板材输送打包线上。

四、加气混凝土砌块设备技术方案

1、规模与产品方案

本项目拟建一年产20万立方蒸压加气混凝土砌块生产线。

产品规格按国家标准GB/T 11968-2006《蒸压加气混凝土砌块》执行,还可根据用户要求生产特殊规格尺寸的产品。

2、产品与原料指标要求

(1)、产品规格及性能指标

|

产品品种 |

加气混凝土砌块 |

|

产品规格 |

4.8×1.2×0.6 m3/模,砌块尺寸按要求切割 |

|

产品重量 |

400-700 Kg/m3 (根据工艺配方控制) |

|

出釜抗压强度 |

平均值3.5MPa,最小值2.8Mpa |

|

干燥收缩值 |

快速法条件下测定≤0.8mm/m;标准法条件下测定≤0.5mm/m |

|

抗冻性 |

冻融循环15次后,重量损失≤5%,强度损失≤20% |

|

导热系数 |

≤0.12-0.16W/m.k |

|

蒸压时间 |

|

|

工作压力 |

1.3Mpa |

(2)、 原材料要求

①水泥:生产蒸压加气混凝土砌块采用石灰-水泥混合钙质体系,可使用标准325#或者425#水泥。

②粉煤灰:所用粉煤灰应符合JC/T 409-2001《硅酸盐建筑制品用粉煤灰》标准中的要求,主要技术指标如下:

|

级别 指标名称 |

SiO2% |

SO3% |

烧失量% |

细度(0.045mm方孔筛筛余)% |

|

一等品 |

≥45 |

≤1. 0 |

≤5 |

≤30 |

|

合格品 |

≥40 |

≤2. 0 |

≤10 |

≤45 |

粉煤灰的放射性应符合GB6763-2000的规定。粉煤灰通过管道输送装置供给。

③生石灰:所用生石灰符合JC/T 621-1996《硅酸盐建筑制品用生石灰》标准中的要求:

|

级别 指标名称 |

CaO+MgO |

MgO |

SiO2 |

未消化残渣 |

|

一等品 |

≥75% |

≤5% |

≤5% |

≤10% |

|

合格品 |

≥65% |

≤8% |

≤8% |

≤15% |

④铝粉:符合JC/T 407-2008《加气混凝土用铝粉膏》标准。

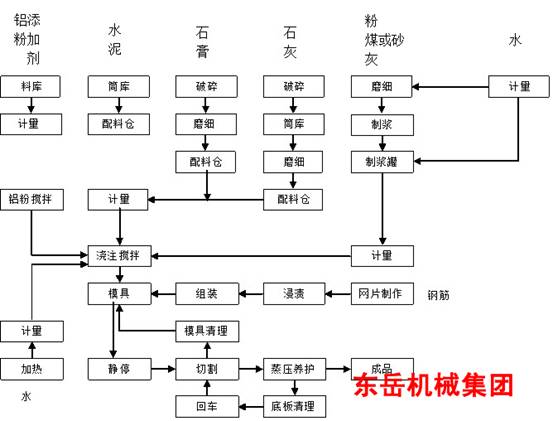

3、工艺

(1)、主要原料配比

制品按B06级粉煤灰加气混凝土砌块(容重600kg/m3),其设计配合比(按质量计算):

粉煤灰:生石灰:水泥:石膏=70% : 17% : 10% : 3%

铝粉 500g/m3;水料比约0.6。

(2)、 工艺周期

浇注切割制度

浇注搅拌6分钟

浇注料浆温度40-45℃

坯体静停时间1.5-2.5h

坯体静停环境温度45-55℃

静停后坯体强度0.15-0.18MPa

切割周期6分钟

蒸压养护制度

进出釜0.5h

抽真空0.5h(-0.06MPa)

升压1.5h(-0.06到1.3MPa)

恒压6h(1.3MPa)

降压1.5h(1.3-0MPa)

合计10h

(3)、 工艺流程图

(4)、工艺过程简述

①、干粉煤灰入仓存储。

②、石灰、石膏进厂后经过破碎、球磨,本工段工作制度为间歇式生产,原料进厂后,连续破碎成粒度≤25mm的颗粒,由斗式提升机经三通溜子分别送入仓内存放待用。石灰、石膏粒分别经各自调速皮带秤按一定比例给料,通过各自下料溜子进入球磨机内进行混合磨细,当混合料细度达到3500-4000cm²/g后,经斗提送入胶结仓中储存待用。

③、经过计量后的灰浆、胶结料、水泥按配比顺序加入浇注搅拌机内开始混合搅拌,搅拌时根据工艺要求向搅拌机内通入一定量蒸汽,使搅拌机内料浆温度达到40-45℃左右,搅拌时间约3-4min,打开铝粉膏搅拌机下阀,使之流入浇注搅拌机内并混合搅拌,搅拌时间不超过40s,然后将料浆浇注入模具,整个周期大约6min。

④、浇注完毕后进行气泡梳理,再将模具转移至静养区内发气初凝,静养室温度约40-45℃,静停120-150min,达到切割强度后,拉出静养室。

⑤、静停达到切割要求后模具转移至切割区,由翻转机构拆卸分离模具并将坯体翻转90度放置在小车上。小车装置运送坯体经过纵切、横切等工序实现坯体六面切割达到设定规格(长±1mm、宽±1mm、高±1mm)。切割工序完成后,由去废皮装置将坯体连同侧板翻转-90度,去皮装置由上而下运动,将废料刮去,翻转液压系统启动翻回初始位置,半成品吊具将坯体连同侧板吊至釜前蒸养小车上。

⑥、坯体经小车运输至蒸压釜进行高温、高压蒸压。蒸压釜内的尾气经管道送至静养室或者回收到锅炉房预热水。

⑦、蒸养完成后的坯体分垛摆放,分离的模具体由小车运输至合模区清洗合模后循环使用。

⑧、生产过程中产生的废水、废料回收后经废料搅拌机制成废料浆。废料浆储存后 可以与原料配合二次使用。

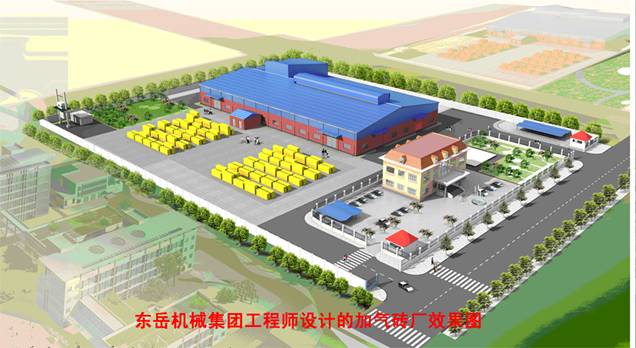

五、金年会-金字招牌,信誉至上集团工程师设计的加气混凝土砌块厂效果图

六、加气砌块样板线实例展示

加气砖样品

越南工厂图片

印尼工厂图片

金年会-金字招牌,信誉至上集团公司样板线图片

集团公司地址: 山东省临沂市沂南县砖埠镇东岳产业园

临沂办事处地址;临沂市通达路8号昌隆国际8楼

公司销售电话: 0539-3628888

公司传真: 0539--3803888