<!--StartFragment-->

加气混凝土板材设备主要用于生产加气混凝土板材,加气混凝土板材是以水泥、石灰、硅砂等为主要原料再根据结构要求配置添加不同数量经防腐处理的钢筋网片的一种轻质多孔新型的绿色环保建筑材料。经高温高压、蒸汽养护,反应生产出具有多孔状结晶的加气混凝土板材,且具有良好的耐火、防火、隔音、隔热、保温等性能。

加气混凝土板材设备在生产加气混凝土板材的工艺,除了增加了结构材料钢筋外,其他生产过程与生产加气混凝土砌块基本相同,但在工艺控制上有其更严格的要求,诸如保证网笼与砖坯的贴合度以及网笼的精确位置等。

一、加气混凝土板材设备工艺设计特点

(一)、核心设备

1. 我公司在采用德国技术基础上,结合多年生产经验,研发了出移动式掰板机,该机融合了传统固定式掰板机和成品搬运机的功能;各个分掰手抓可实现独立控制,从而解决了同一底板上的砌块和板材无法分离的难题;该设备分掰过程高效、轻柔,在使总体造价降低的同时,太高了产成品合格率。

2. 切割运行系统,确保钢筋网笼在坯体内的位置和保护层厚度都达到要求;自动伸缩的铣槽装置,使板材和砌块的混切成为可能。

3.板材分拣修补系统,通过分放吊机和地面翻转可以高效得排查修补板材成品,提高了自动化水平。

(二)、控制系统

利用PLC控制系统对全厂进行集中和分段式控制,所有工序在金年会控制室和地面分工段操作台上完成,该系统集机械、电气、液压、光电于一体,真正意义上实现自动化控制,使整条生产线的运行流畅高效。

本公司设计研发的加气板材设备是在加气混凝土砌块生产工艺基础上改进而成。与加气混凝土砌块相比,加气混凝土板材具有以下优点及性能:

二、加气混凝土板材特点

保温隔热

自保温外围护系统,有效解决结构的冷、热桥问题,大大降低建筑物的使用能耗,不用再做其他保温措施,降低工程造价。

耐火阻燃

15cm厚加气板材既能达到4小时以上的防火性能,且不会产生任何放射性物质和有害气体,因此被广泛应用于对防火要求较高的钢结构厂房。

优良的抗震性

轻质高强的加气板材结合专业的节点设计和安装方法,使建筑物维护结构具有较强的抗震性能,因此在地震高发地带被广泛推广应用。

施工便捷

加气板材多采用干式施工法,1、可减少施工现场湿作业,提高施工效率,缩短工期。2、节省工程造价。

增加室内面积:

① 150mm厚加气混凝土轻质墙板即满足200mm厚加气混凝土砌块的保温、隔热、隔音指标;相比使用加气混凝土砌块墙,厚度可减少50mm以上,减少墙体所占空间,增加室内实用面积;

② 本墙板抗裂性能比砌块墙具有优势,因内部有双层双向钢筋网片加强而制约其胀缩,且整体墙面与梁柱接触部位使用专用粘结剂填缝,较少出现裂缝;砌块墙与梁柱接触部位随时间的推移,墙体沉降会产生较多出现墙面及墙边裂缝,一旦产生裂缝很难处理;

③ 抗震性能高,经相关震荷载破坏试验,本板材在工程结构中可抗8.0级地震达到墙体不倒,即使断裂,因板内钢筋网的连接,也达到断而不塌;

④ 钢结构工程中相比夹芯彩钢复合板,防火性能优势更加明显。本板材为无机材料加工,遇火不燃,100mm厚耐火极限即可达3.5小时以上。

指标名称

指标名称

级别

CaO+MgO

MgO

SiO2

未消化残渣

一等品

≥75%

≤5%

≤5%

≤10%

合格品

≥65%

≤8%

≤8%

≤15%

(4)、铝粉:符合JC/T 407-2008《加气混凝土用铝粉膏》标准。

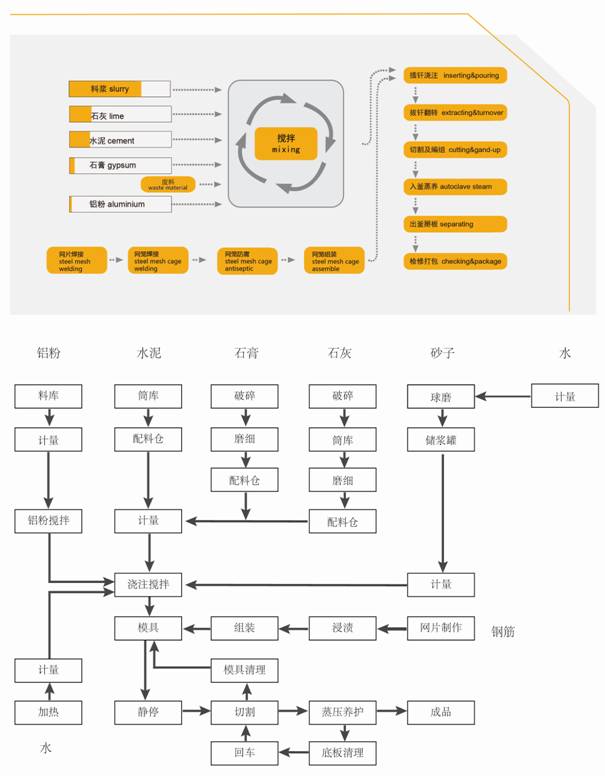

(4)、工艺过程简述

①、原材料制备

生产加气混凝土首先将硅质材料砂子等进行磨细,制成相应的料浆进行储存。购入的石灰大多为块状,因此,石灰也必须经过破碎和粉磨。石膏可掺入石灰一同磨细,也可与石灰轮用一台球磨机进行磨细。原材料制备工序,是配料的准备工序,是使原材料符合工艺要求的再加工及完成配料前的贮备均化过程,是直接影响整个生产能否顺利进行、产品质量能否达到要求的重要工艺环节。

②、钢筋加工

钢筋加工是生产加气混凝土板材的特有工序,包括钢筋的除锈、调直、切断、焊接、涂料制备、涂料浸渍和烘干。钢筋是生产加气混凝土板的结构材料,工序控制不仅影响产品质量,更直接影响建筑物的结构性能与安全性。

③、钢筋网组装

钢筋网组装工序是把经过防腐处理的钢筋网,按工艺要求的尺寸和相对位置组合后装入模具中,并使其固定,以便浇注。

④、配料

配料是把制备好并贮存待用的各种原料进行计量、温度和浓度的调节。按工艺要求,依次向搅拌设备投料。配料是加气混凝土工艺过程的一个关键环节,关系到原材料之间各有效成分的比例,关系到料浆的流动性和粘度是否适合铝粉发气及坯体正常硬化等。

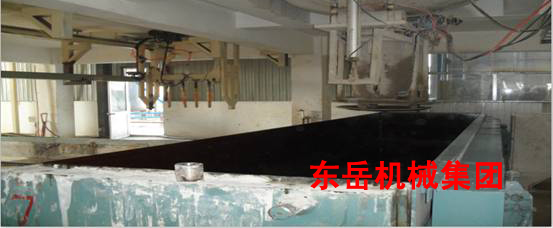

⑤、浇注

浇注工序是把前道配料工序经计量及必要的调节后投入搅拌机的物料进行搅拌,制成达到工艺规定的时间、温度、稠度要求的料浆,通, 过称浇注搅拌机浇注入模。此时,若生产板材,进入预养室之前,插钎, 行车将钢筋网笼放入模箱内。料浆在模具中进行一系列物理化学反应,产生气泡,使料浆膨胀、稠化、硬化。浇注工序是能否形成良好气孔结构的重要工序,与配料工序一道构成加气混凝土生产工艺过程的重要环节。

⑥、静停

静停工序主要是促使浇注后的料浆继续完成稠化、硬化的过程,实际上这一过程从料浆浇注入模后即开始,包括发气膨胀和坯体养护两个过程,以使料浆完成发气形成坯体,并使坯体达到一定强度,以便进行切割。这一工序没有太多的操作,应避免震动,同时,严格注意发气过程浆体的变化,并反馈至配料、浇注工序,因为坯体的主要缺陷均在此工序产生,如塌模、坯体开裂、憋气等。

⑦、切割

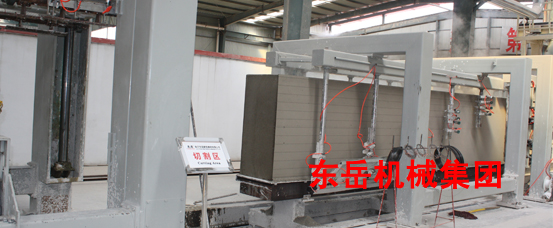

切割工序是对加气混凝土坯体进行分割和外形加工,使之达到外观尺寸要求。切割工艺体现了加气混凝土便于进行大体积成型、外形尺寸灵活多样而能大规模机械化生产的特点,也是加气混凝土有别于其它混凝土的一个较突出的优点。切割工作可以机械进行,也可人工进行。为了提高生产效率和产品质量,人们设计了专用的切割机,构成了加气混凝土生产工艺的核心,并形成不同的专利技术。切割工序直接决定加气混凝土制品外观质量和某些内在质量。

⑧、蒸压养护

蒸压养护工序是对加气混凝土坯体进行高压蒸汽养护。对加气混凝土而言,只有经过一定温度和足够时间的养护,坯体才能完成必要的物理化学变化,从而产生强度,满足建筑施工的需要。这个过程通常要在174.5℃以上进行,因而,常用密封良好的蒸压釜,通入具有一定压力的饱和蒸汽进行加热,使坯体在高温高湿条件下,充分完成其水化反应,得到所需要的新矿物,使加气混凝土具备一定强度及其它物理力学性能。蒸压养护工序决定了加气混凝土内在性能的形成。

⑨、出釜

出釜是加气混凝土生产的最后一道工序。包括制品出釜、吊运、分掰、检验、包装及小车、底板的清洁涂油,保证向市场提供合格的产品及下一个生产循环工序的正常进行。

四、加气混凝土板材生产线设备配置展示

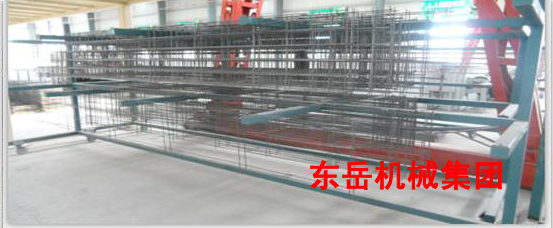

(一)、网笼制作:在加气砖板材中加入特别制作的网笼,加强板材的抗压性、坚固性。

1、原材料处理:钢筋捋直及裁切;

2、网笼焊接;

网笼成品展示:加工完毕的网笼放置在规定区域,等待放置于加气砖胚体中;

3、原材料配料:

(二)、原材料混合搅拌:

(三)、浇注:

(四)、静养室静养:

(五)、切割:

(六)、蒸压养护:

(七)、成品打包:

五、成品展示

集团公司地址: 山东省临沂市沂南县砖埠镇东岳产业园

临沂办事处地址;临沂市通达路8号昌隆国际8楼

公司销售电话: 0539-3628888

公司传真: 0539--3803888 <!--EndFragment-->